Seto RX 1.499/1.56 // 1.60/1.67/1.74 Single Vision/Progressive/Blue Cut/Round-Top/Flat-Top Bifocal/Fotocrome lens

Productieproces van aangepaste lenzen

| Index | 1.499 | 1.56 | 1.60 | 1.60(MR-8) | 1.67 | 1.74 |

| Diameter (mm) | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 |

| Visuele effect | Enkele visie Flat-top Meedop Progressief Gepolariseerd Bluecut Fotochroom | Enkele visie Flat-top Round-top Progressief Gepolariseerd Bluecut Fotochroom | Enkele visie Gepolariseerd Bluecut Fotochroom | Enkele visie Bluecut Fotochroom | Enkele visie Gepolariseerd Blauwe snit Fotochroom | Enkele visie Blauwe snit |

| Coating | UC/HC/HMC | HC/HMC/SHMC | HMC/SHMC | HMC/SHMC | HMC/SHMC | SHMC |

| Power Range (SPH) | 0.00 ~ -10,00;0,25 ~+14,00 | 0.00 ~ -30,00;0,25 ~+14,00 | 0.00 ~ -20,00;0,25 ~+10.00 | 0.00 ~ -20,00;0,25 ~+10.00 | 0.00 ~ -20,00;0,25 ~+10.00 | 0.00 ~ -20,00 |

| Cyl | 0.00 ~ -6,00 | 0.00 ~ -6,00 | 0.00 ~ -6,00 | 0.00 ~ -6,00 | 0.00 ~ -6,00 | 0.00 ~ -4,00 |

| Toevoegen | +1,00 ~+3,00 | +1,00 ~+3,00 |

Productieproces van aangepaste lenzen

1. Bestelvoorbereiding:

Elk lensrecept moet afzonderlijk worden geïnspecteerd en berekend, dan worden de gegevens die nodig zijn voor de productie worden gegenereerd in de vorm van het procesblad. Het procesblad samen met twee semi-afgewerkte lenzen (dwz, blanco's)-linkeroog en rechteroog-opgehaald Uit het magazijn wordt in een dienblad geplaatst. De productiereis begint nu: de transportband verplaatst het dienblad van het ene station naar het volgende.

2. Blokkering:

Om ervoor te zorgen dat de lens stevig in de juiste positie in de machine kan worden geklemd, moet deze worden geblokkeerd. Breng een laag beschermende film aan op het gepolijste vooroppervlak van de semi-afgewerkte lens voordat u deze bij de blocker voegt. Het materiaal dat de lens met de blocker vergezelt, is een metalen legering met een laag smeltpunt. Daarom wordt de semi-afgewerkte lens "gelast" in de positie van de daaropvolgende verwerking (het vormen, polijsten en etsen van het onzichtbare logo).

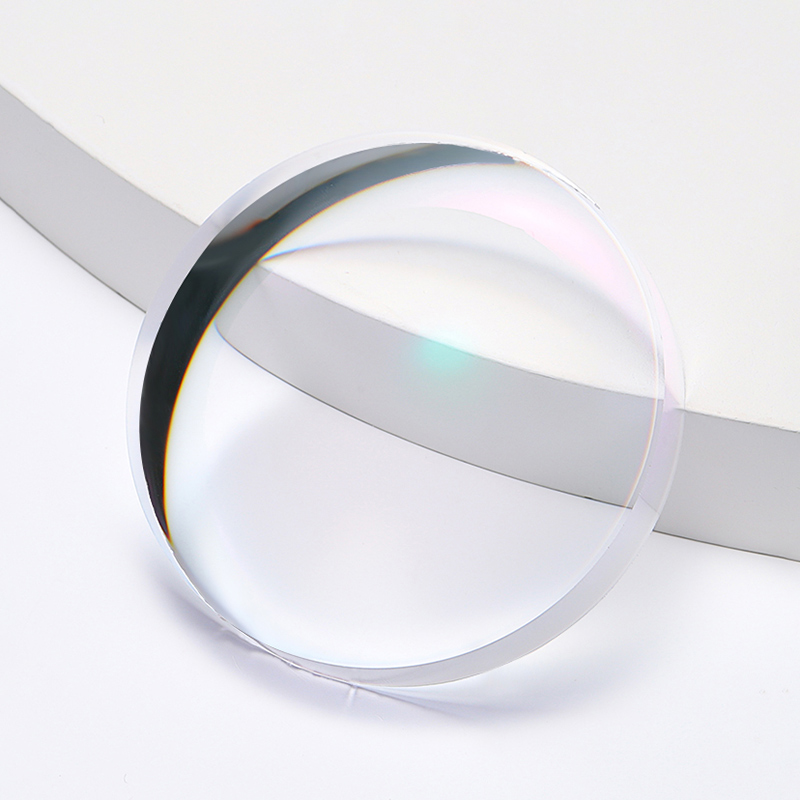

3. Genereren

Zodra het blokkeren is voltooid, wordt de lens gevormd tot de gewenste vorm en het recept. Het vooroppervlak heeft al het corrigerende optische vermogen. Deze stap is alleen het genereren van het ontwerp- en receptparameters op recept naar het achteroppervlak van de blanco. Het genererende proces omvat reductie van diameter, diagonaal snijden met freestechnieken en natuurlijke diamantafwerking. De oppervlakteruwheid geproduceerd door het afwerkingsproces is klein en kan direct worden gepolijst zonder de vorm of straal van de lens te beïnvloeden.

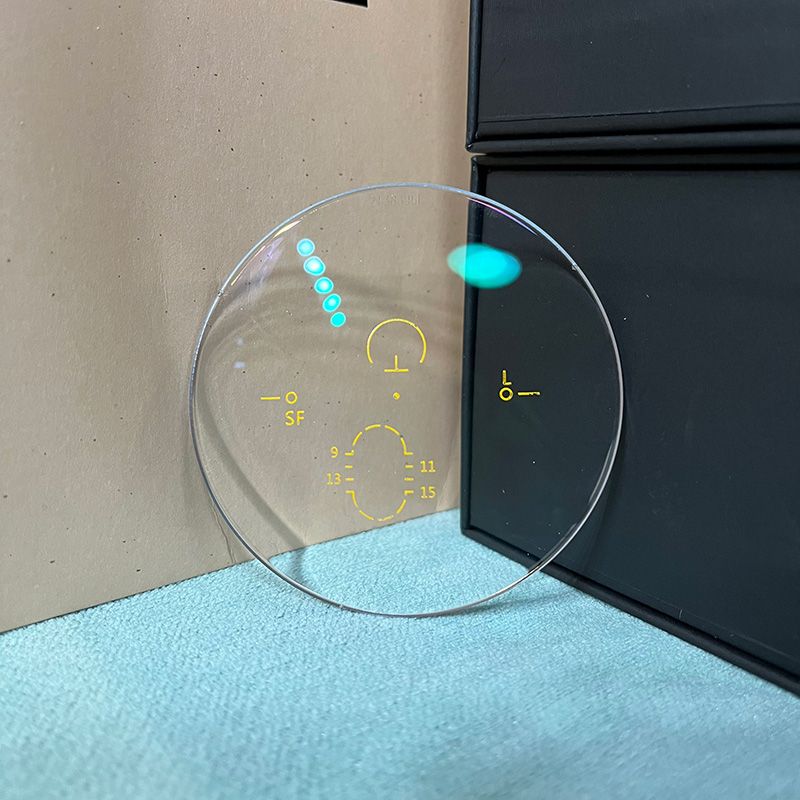

4. Polijsten en etsen

Na het vormen van de lens wordt het oppervlak 60-90 seconden gepolijst, terwijl de optische eigenschappen ongewijzigd blijven. Sommige fabrikanten zullen in dit proces de lasergravure van het anti-counterfeiting-label op de lens voltooien.

5. Blokkering en schoonmaken

Afzonderlijke lens van de blocker en plaats de blocker in heet water zodat met metalen legering volledig wordt gerecycled. De lens wordt schoongemaakt en overgebracht naar het volgende station.

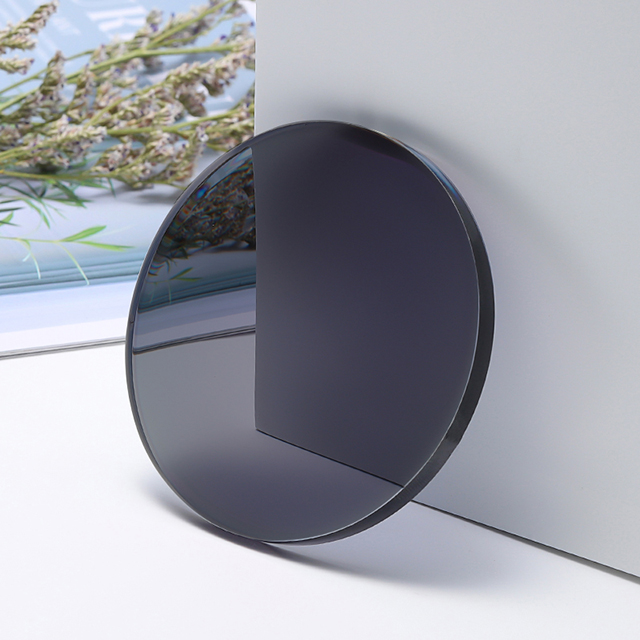

6. Tinting

In dit stadium wordt RX -lens getint indien gevraagd. Een van de voordelen van harslenzen is dat ze in elke gewenste kleur kunnen worden getint. De gebruikte kleurstoffen zijn het equivalent van die welke in textiel worden gebruikt. De lens wordt verwarmd en geïmpregneerd met de kleurstoffen, waardoor de moleculen van de kleurstoffen diep in het oppervlak van de lens kunnen doordringen. Eenmaal afgekoeld, zijn de kleurstoffen in de lens vergrendeld.

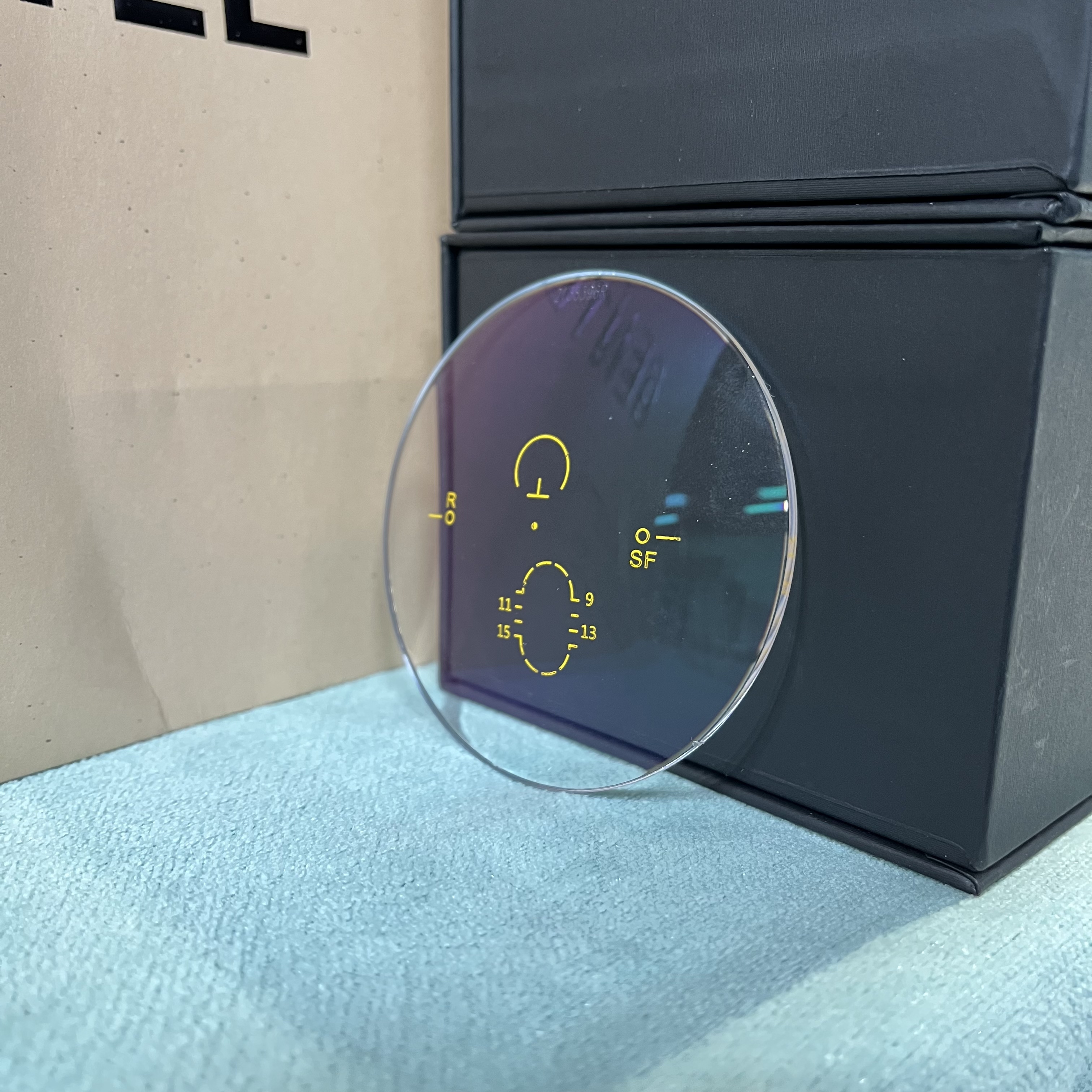

7. Coating

Het coatingproces van RX -lens is hetzelfde als dat van stocklens.

Coating maakt de lens krasbestendig, duurzaam en kan irritante reflecties verminderen. Eerst wordt RX-lens gehard door verharde oplossingen. Inwatere stap wordt RX-lens toegevoegd door anti-reflecterende lagen toe te passen in een vaccumafzettingsproces. De uiteindelijke laag van coating geeft Het lens gladde oppervlak, waardoor het bestand is tegen zowel vuil als water, waardoor reflecties worden verminderd.

8. Kwaliteitsborging

Elke lens wordt zorgvuldig geïnspecteerd vóór de levering. Kwaliteitsinspectie omvat visuele inspectie voor stof, kras, schade, coatingkleurconsistentie, enz.

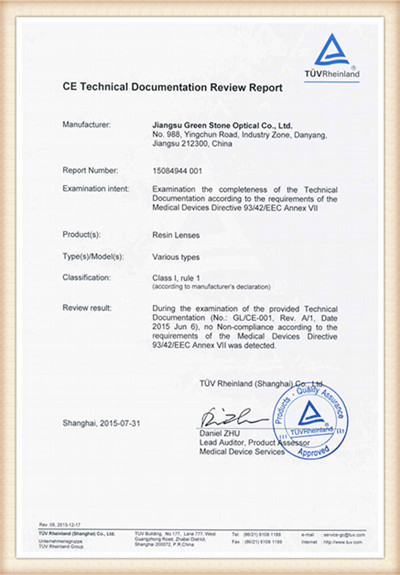

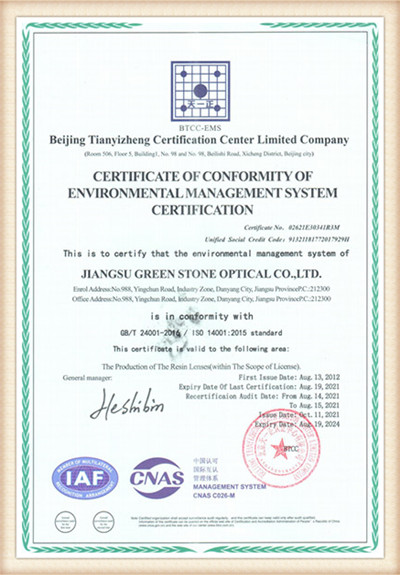

Certificering

Onze fabriek